La Importancia del Balanceo en Equipos Rotativos: Clave para la Eficiencia Industrial

La vibración en equipos rotativos es uno de los problemas más comunes en la industria, y puede tener consecuencias devastadoras, tanto en términos de costos como de eficiencia operativa. Por ello, es crucial entender el fenómeno del desbalanceo de rotor y cómo los sensores de vibración y tecnologías de análisis pueden ayudar a mitigar estos problemas. En este artículo, exploraremos las causas, efectos y soluciones para el desbalanceo en máquinas rotativas, destacando la importancia del monitoreo de condición y el balanceo dinámico y estático.

¿Qué es el Desbalanceo de Rotor?

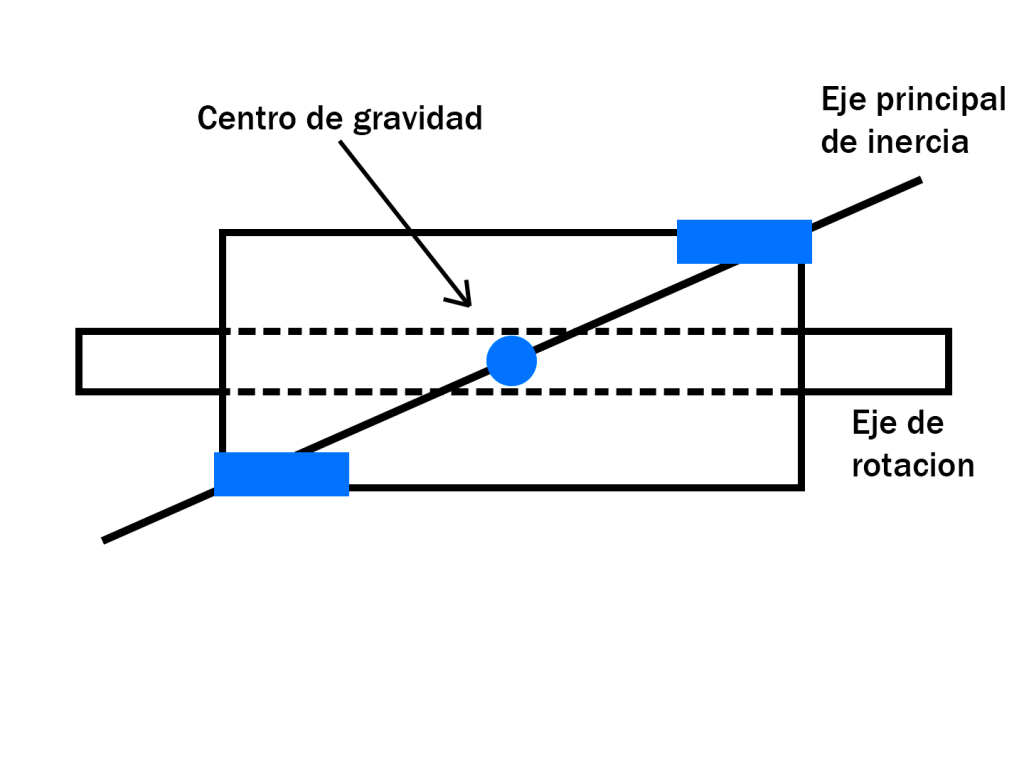

El desbalanceo de rotor se produce cuando la masa de un rotor no está distribuida uniformemente, lo que genera vibraciones adicionales al girar. Este fenómeno es una de las principales causas de fallos en equipos industriales, como turbinas, bombas y compresores. Las consecuencias del desbalanceo incluyen:

Fallo de rodamientos: Las vibraciones excesivas pueden dañar los rodamientos, reduciendo su vida útil.

Desalineación de ejes: El desbalanceo puede provocar la desalineación de los ejes, lo que afecta el rendimiento del equipo.

Cavitación en bombas: En equipos hidráulicos, el desbalanceo puede causar cavitación, lo que reduce la eficiencia y aumenta el desgaste.

Cómo Funciona el Balanceo de Rotor

El balanceo de rotor es un proceso esencial para corregir las vibraciones en equipos rotativos. Existen dos técnicas principales:

Balanceo Estático: Este método se utiliza para corregir desbalances en un solo plano. Es ideal para equipos que no operan a altas velocidades, como ventiladores o poleas. El balanceo estático es una solución rápida y efectiva para problemas de vibración simples.

Balanceo Dinámico: Esta técnica es más compleja y se utiliza en máquinas que funcionan a altas velocidades, como turbinas o motores eléctricos. El balanceo dinámico implica el análisis en múltiples planos, lo que permite minimizar las amplitudes de vibración y mejorar el rendimiento general de la máquina.

Los sensores de vibración, como los acelerómetros, son herramientas clave en este proceso. Estos dispositivos miden parámetros como la aceleración, velocidad y desplazamiento de la vibración, permitiendo a los ingenieros realizar análisis espectrales y diagnósticos de fallas.

Importancia del Monitoreo de Condición

El monitoreo de condición es una práctica esencial para gestionar problemas de vibración en máquinas rotativas. Esta técnica incluye el uso de software de análisis vibracional, que puede identificar la frecuencia natural y la resonancia, así como determinar la severidad de vibración y establecer límites basados en normas como la ISO 10816.

Los beneficios del monitoreo de condición son evidentes:

Mantenimiento Predictivo: Permite anticipar problemas antes de que se conviertan en fallas críticas, reduciendo el tiempo de inactividad.

Reducción de Costos: Minimiza los gastos asociados a reparaciones inesperadas y prolonga la vida útil de los equipos.

Aumento de la Eficiencia: Mejora el rendimiento operativo y reduce el consumo de energía.

Causas y Efectos de la Vibración en Equipos Rotativos

Es fundamental identificar las causas de la vibración en rotores, que pueden incluir:

Holgura mecánica: Un ajuste incorrecto entre componentes puede generar vibraciones.

Impacto mecánico: Golpes o desgaste en los componentes pueden causar desbalanceo.

Lubricación inadecuada: La falta de lubricación aumenta la fricción y las vibraciones.

Los efectos del desbalanceo en máquinas pueden ser graves:

Aumento del desgaste de los componentes: Las vibraciones excesivas aceleran el desgaste de rodamientos, ejes y otros elementos.

Fallos prematuros: El desbalanceo puede provocar fallos en los rodamientos y otros componentes críticos.

Costos elevados: Las reparaciones y el tiempo de inactividad pueden aumentar significativamente los costos operativos.